Une Méthode en 3 étapes

Essais sur les matières de nos clients

Choix du moyen de production le plus adapté

Proposition d’un équipement ou d’un service de sous-traitance

Avant d’investir dans une machine, il est essentiel de vérifier qu’elle répond réellement à l’usage prévu. Nos essais permettent de valider une application, un matériau ou un rendu, sur des bases concrètes.

Les tests sont réalisés à partir de vos fichiers et, lorsque c’est possible, sur vos propres matériaux. Découpe, gravure ou marquage : les paramètres sont ajustés en fonction de l’épaisseur, du type de matière et du résultat attendu. L’objectif est de vérifier la faisabilité technique, la qualité du rendu et la cohérence avec vos contraintes de production.

Dans un premier temps, les essais peuvent être présentés sous forme de photos ou de vidéos afin de valider l’intérêt de la solution. Si nécessaire, des échantillons physiques peuvent ensuite être envoyés pour une évaluation plus précise.

Ces essais servent aussi à comparer plusieurs technologies ou configurations de machines. Ils permettent d’anticiper les limites, d’éviter les mauvaises surprises et d’orienter le choix vers un équipement réellement adapté. Cette étape fait partie intégrante du processus de décision et s’inscrit dans une démarche pragmatique, basée sur des résultats mesurables.

Une Méthode orientée résultats !

Chez LEXFAB SOLUTIONS, nous ne partons pas d’une machine. Nous partons de votre besoin : fonction de la pièce, matière réelle, niveau de finition, cadence, contraintes atelier, budget et délais.

Notre rôle est de vous orienter vers la bonne méthode de fabrication, puis vers le bon équipement, ou vers une solution de production immédiate si vous devez livrer sans attendre.

1) Les essais matière :

La plupart des échecs viennent de la matière (formulation, additifs, traitements, état de surface) et non de la machine. Deux matériaux “identiques” sur le papier peuvent réagir différemment en production.

Les essais servent à valider, avant décision :

- la faisabilité (oui/non, dans quelles conditions)

- la qualité (état de surface, chant, tolérances, tenue, rendu visuel)

- la répétabilité et le temps de cycle

- les besoins périphériques (bridage, aspiration/filtration, consommables, sécurité)

C’est ce qui évite d’acheter un équipement qui ne rendra pas le résultat attendu !

Point fort : Les paramètres machine et logiciel donnant le meilleur résultat sur vos échantillons de matière, sont conservés par LEXFAB SOLUTIONS. Ils pourront ainsi être réutilisés en cas de service de sous-traitance, et vous seront seront fournis en cas d’installation de nos machines dans vos ateliers !

2) Choisir la bonne technologie :

Le laser est un outil puissant, mais ce n’est pas une réponse universelle. Selon votre application, nous pouvons recommander (ou comparer) plusieurs voies de production :

- Découpe à plat (tables de découpe, convoyeur, détourage) : idéal pour rouleaux, matériaux souples, production continue

- Usinage CNC : pertinent pour pièces techniques, tolérances, matériaux rigides, opérations 2D/2.5D/3D, séries régulières

- Impression 3D : excellente pour prototypage fonctionnel, gabarits, montages, pièces de support, petites séries

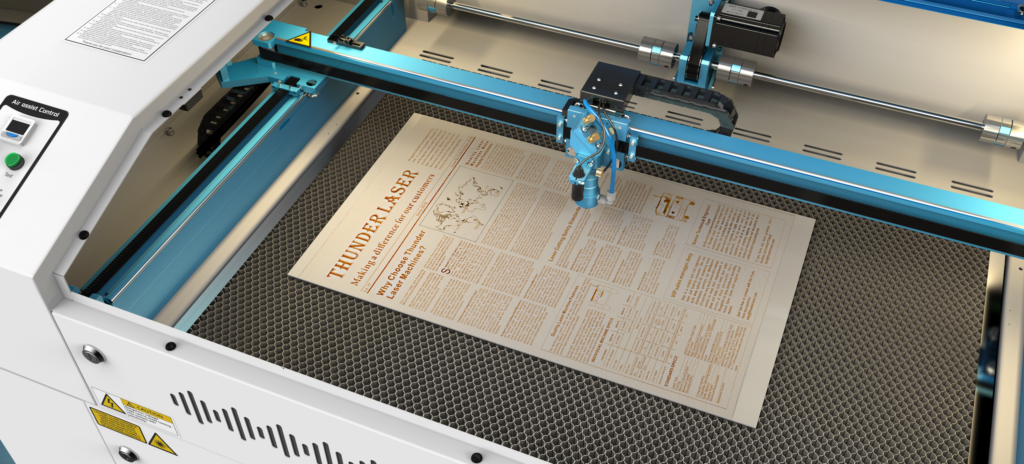

- Laser (CO₂ / fibre / UV, galvo ou portique) : très efficace pour certaines découpes, gravures et marquages, lorsque la matière s’y prête

Le bon choix est celui qui lie qualité, coût, délai, et répétabilité, sans vous enfermer dans une solution “par défaut”.

3) Le choix de l’équipement…

Une fois la méthode validée, nous dimensionnons l’équipement de façon cohérente :

- format utile et ergonomie (plaque, rouleau, hauteur, passage)

- puissance réellement nécessaire

- options utiles (caméra, double tête/portique, axe rotatif, automatisation, etc.)

- environnement atelier (sécurité, extraction/filtration, bruit, implantation)

Objectif : éviter le surinvestissement, et surtout éviter une machine “limite” qui obligera à bricoler en production.

4) … ou sous-traitance à LEXFAB SOLUTIONS !

Quand vous devez sortir des pièces rapidement, tester un marché, ou sécuriser une première série, nous proposons des solutions de production via :

- nos moyens internes (selon technologies disponibles au showroom)

- et un réseau de partenaires sélectionnés, lorsque le besoin dépasse un seul procédé ou nécessite une capacité spécifique

La sous-traitance permet :

- de démarrer immédiatement

- de valider le produit en conditions réelles (matière, finition, cadence)

- d’obtenir une base solide de coût et délai

- puis, si le volume le justifie, de basculer vers l’équipement adapté avec un process déjà maîtrisé